การทดสอบประสิทธิภาพปั้มดับเพลิง หรือ Fire Pump Performance Test มีความสำคัญที่จะทำให้ทราบว่า ปั้มดับเพลิงมีความสามารถหรือสมรรถนะเพียงพอที่จะใช้สำหรับการดับเพลิงตามภาคส่วนต่าง ๆ ของอาคารหรือไม่ มีประสิทธิภาพลดลงเมื่อเทียบกับตอนที่ติดตั้งครั้งแรกไปเท่าใด

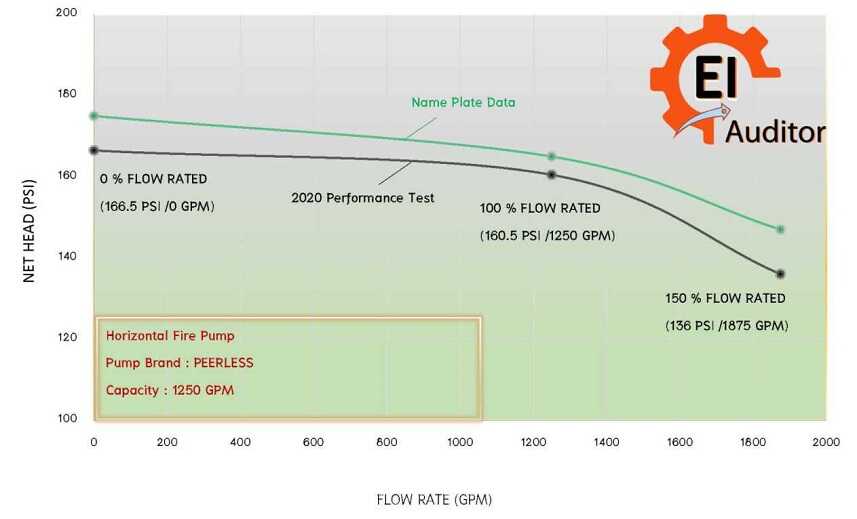

Fire Pump Performance Test คือ กระบวนการทดสอบประสิทธิภาพการทำงานของปั้มดับเพลิง โดยการวัดอัตราการไหลและความดันสุทธิที่ได้ ขณะที่ปั้มดับเพลิงทำงาน โดยทดสอบที่สภาวะ 0% Flowrate (Churn),100 % Flowrate (Rated) และ 150% Flowrate (Over Flow) และนำค่าที่ได้จากการทดสอบมาสร้างกราฟความสัมพันธ์ระหว่างความดันและอัตราการไหล

หากท่านผู้ประกอบการหรือผู้ดูแลอาคาร เกิดคำถามเหล่านี้

คำถามเหล่านี้ ทางบริษัทฯ ได้รับการสอบถามมาอย่างต่อเนื่อง ซึ่งการทำ Fire Pump Performance Test จะได้ข้อมูลที่สำคัญที่จะสามารถตอบคำถามดังกล่าวข้างต้นได้ และการทดสอบประสิทธิภาพปั้มดับเพลิงยังเป็นการดำเนินการที่สอดคล้องตามมาตรฐานสากล NFPA 25 และกฎหมายในประเทศที่กำหนดให้ต้องดำเนินการอย่างสม่ำเสมอทุกปี

ศึกษาข้อมูลเพิ่มเติม NFPA 25 ได้ที่นี่ : www.nfpa.org

ข้อพิจารณาเพิ่มเติม :

การทำ Fire Pump Performance Test เป็นกิจกรรมที่ต้องดำเนินการเพื่อให้สอดคล้องตามข้อกำหนดของประกาศกระทรวงอุตสาหกรรม เรื่องการป้องกันและระงับอัคคีภัยในโรงงาน พ.ศ.2552 และกฎกระทรวงแรงงาน กำหนดมาตรฐานในการบริหาร จัดการ และดำเนินการด้านความปลอดภัย อาชีวอนามัย และสภาพแวดล้อมในการทำงานเกี่ยวกับการป้องกันและระงับอัคคีภัย พ.ศ. 2555

จากความสำคัญดังกล่าว บริษัท เอ็นจิเนียริ่ง อินโนเวชั่น ออดิเตอร์ ได้เล็งเห็นถึงประโยชน์ที่สถานประกอบการจะได้รับจากการทำ Fire Pump Performance Test และยังเป็นการดำเนินการที่สอดคล้องตามมาตรฐานและกฎหมายกำหนด ซึ่งทางบริษัทฯ มีความพร้อมด้านบุคลากรที่มี ประสบการณ์เฉพาะด้านและใช้เครื่องมือวัดที่ได้มาตรฐานระดับสากล โดยมีรายละเอียดการดำเนินการทดสอบประสิทธิภาพ Fire Pump ดังนี้

ก่อนการทดสอบควรแจ้งหน่วยงานที่เกี่ยวข้องหรือหน่วยงานที่ดูแลระบบปั้มดับเพลิงและระบบแจ้งเหตุเพลิงไหม้ ซึ่งอาจจำเป็นต้องปิดระบบแจ้งเหตุเพลิงไหม้กรณีมีการต่อเชื่อมสัญญาณของระบบ Fire Pump และระบบ Fire Alarm

ตรวจสอบอุปกรณ์ประกอบในระบบปั้มดับเพลิงก่อนทำ Fire Pump Performance Test เพื่อให้มั่นใจว่าระบบอยู่ในสภาพพร้อมใช้งาน

ตรวจสอบค่าต่าง ๆ ที่ระบุตามเนมเพลทของปั้มดับเพลิง (Pump Name Plate) และจดบันทึกรายละเอียดตามรายการดังนี้

- Voltage rating (แรงดันไฟฟ้า)

- Ampere rating (กระแสไฟฟ้า)

- Rated speed (ความเร็วรอบ)

- Rated capacity (อัตราการไหลที่ 100% Flowrate)

- Churn pressure (แรงดันน้ำสูงสุดขณะไม่มีการไหล)

- Rated pressure (แรงดันน้ำที่ 100% Flowrate)

- Overload pressure (แรงดันน้ำที่ 150% Flowrate)

- Rated speed (ความเร็วรอบ)

- Rated capacity (อัตราการไหลที่ 100% Flowrate)

- Churn pressure (แรงดันน้ำสูงสุดขณะไม่มีการไหล)

- Rated pressure (แรงดันน้ำที่ 100% Flowrate)

- Overload pressure (แรงดันน้ำที่ 150% Flowrate)

ตรวจสอบให้แน่ใจว่าวาล์วทั้งหมดอยู่ในตำแหน่งที่เหมาะสม โดยปกติวาล์วด้านจ่ายของปั้มดับเพลิงจะอยู่ในสภาวะปกติเปิด ซึ่งในการทำ Fire Pump Performance Test หรือการทดสอบประสิทธิภาพปั้มดับเพลิงประจำปี ควรปิด Main Valve ด้านจ่ายของปั้มดับเพลิง เพื่อป้องกันความเสียหายที่อาจเกิดขึ้นกับระบบดับเพลิงขณะทำการทดสอบ

เนื่องจากขณะทดสอบที่สภาวะ Chun ความดันอาจมีค่าสูงกว่า Rated Pressure และยังเป็นการหลีกเลี่ยงผลกระทบของ Water Hammer (Back Pressure) ที่อาจจะเกิดขึ้นได้

อุปกรณ์ทดสอบที่จำเป็น ต้องอยู่ในสภาพพร้อมใช้งานและมีคุณภาพที่ดี ซึ่งควรได้รับการสอบเทียบอย่างน้อยปีละ 1 ครั้ง โดยสอบเทียบในย่านการทำงานของเครื่องมือวัดนั้น ๆ การแสดงเอกสารการสอบเทียบและติดไว้ที่หลังเครื่องมือวัดแต่ละชุดก่อนทำการทดสอบเป็นการยืนยันได้ว่าเครื่องมือวัดได้รับการสอบเทียบจริง

สำหรับอุปกรณ์เครื่องมือวัดที่สำคัญที่ใช้ในการทำ Fire Pump Performance Test ประกอบด้วยรายการดังนี้

1. เครื่องวัดความเร็วรอบ (ชนิด Tachometer หรือ StroboScope)

2. เครื่องวัดอัตราการไหล (Flowmeter)

3. เกจวัดความดัน (Pressure Gauge และ Compound Gauge)

ข้อพิจารณาเพิ่มเติม :

เกจวัดความดันด้านดูดควรใช้ชนิด Compound Gauge และหน้าปัดของเกจวัดความดันควรมีค่าไม่น้อยกว่า 2 เท่าของความดันด้านดูด และเกจวัดความดันด้านจ่ายหน้าปัดของเกจวัดความดันควรมีค่าไม่น้อยกว่า 2 เท่าของความดันใช้งานที่ระบุค่าไว้ตาม Name Plate Fire Pump

4. เครื่องวัดอุณหภูมิ (ใช้สำหรับวัดอุณหภูมิตัวเรือนปั้มดับเพลิง,จุดหมุนของปั้มดับเพลิง ,อุปกรณ์ระบายความร้อนของเครื่องยนต์ ,ความร้อนของมอเตอร์ (กรณี Electric Fire Pump) และจุดเชื่อมต่อสายต่าง ๆ ภายในตู้ควบคุมการทำงานของปั้มดับเพลิง (กรณี Electric Fire Pump)

5. เครื่องวัดและวิเคราะห์คุณภาพและพลังงานไฟฟ้า กรณีปั้มดับเพลิงชนิด Electric Fire Pump

รายการเครื่องมือวัดที่ได้รับการสอบเทียบ

และเป็นที่ยอมรับในระดับสากล

ติดตั้งเกจวัดความดันบริเวณท่อด้านดูดและด้านจ่ายของ Fire Pump สำหรับการอ่านค่าความดันด้านดูดและด้านจ่ายขณะปั้มดับเพลิงทำงานที่สภาวะ 0%,100% และ 150% Flowrate

ติดตั้งเครื่องวัดอัตราการไหลชนิด Ultrasonic Flow Meter สำหรับการอ่านค่าอัตราการไหลขณะปั้มดับเพลิงทำงานที่สภาวะ 0%,100% และ 150% Flowrate

ติดตั้ง Reflective Tape (แถบสะท้อนแสง) สำหรับเครื่องวัดความเร็วรอบชนิด Laser Tachometer (หากพื้นที่การติดตั้งไม่สามารถใช้เครื่องวัดชนิด Tachometer ได้ ทางบริษัท ฯ จะใช้เครื่องวัดความเร็วรอบชนิด Stroboscope)

ข้อพิจารณาเพิ่มเติม :

เครื่องมือวัดความเร็วรอบชนิด Laser Tachometer และชนิด Stroboscope มีข้อดีและข้อด้อยที่แตกต่างกันกล่าวคือ

Laser Tachometer ให้ผลการตอบสนองการตรวจวัดที่แม่นยำและเที่ยงตรงและใช้ระยะเวลาในการตรวจวัดที่รวดเร็ว

แต่มีข้อจำกัดที่ต้องใช้งานร่วมกับ Reflective Tape ดังนั้นหากไม่สามารถติดตั้ง Reflective Tape ได้เช่น พื้นที่จำกัดหรือเพลาของ Fire Pump มีความลื่นจากน้ำมันหรือจารบี จะทำให้ไม่สามารถใช้ Laser Tachometer ได้

Stroboscope เป็นเครื่องวัดความเร็วรอบที่ให้ผลการตรวจวัดที่แม่นยำและเที่ยงตรงไม่ต่างกับ Laser Tachometer จุดเด่นของเครื่องมือวัดประเภทนี้คือสามารถตรวจวัดความเร็วรอบได้ทุกสภาพพื้นที่ เนื่องจากไม่ต้องใช้ Reflective Tape จึงเหมาะกับการตรวจวัดบริเวณเพลาของปั้มดับเพลิงที่มีความลื่นจากน้ำมันหรือจารบี แต่เครื่องมือวัดชนิดนี้ ในการใช้งานจำเป็นต้องทราบข้อมูลความเร็วรอบเบื้องต้นจะทำให้การตรวจวัดสามารถทำได้ในระยะเวลาที่รวดเร็วขึ้น

ติดตั้ง AC Current Clamp หรือ Flexible AC Current Clamp สำหรับบันทึกค่าแรงดันไฟฟ้า, กระแสไฟฟ้าและกำลังไฟฟ้า (กรณีเป็น Electric Fire Pump) ขณะปั้มดับเพลิงทำงานที่สภาวะ 0%,100% และ 150% Flowrate

เริ่มทดสอบอัตราการไหลของปั้มดับเพลิงโดยค่อยๆ เปิดวาล์วควบคุมการไหลของน้ำผ่านท่อทดสอบการไหล (Flow Test Line) ปรับวาล์วให้อยู่ในตำแหน่งที่ได้อัตราการไหลการตาม Spec ของปั้มดับเพลิงที่สภาวะ Rated flow (สำหรับ Engine Fire Pump อาจต้องมีการปรับความเร็วรอบที่เครื่องยนต์หากพบว่ามีค่าที่แตกต่างตามที่ระบุค่าไว้ที่ Name Plate)

ตรวจสอบให้แน่ใจว่าวาล์วระบายแรงดันหลัก (Pressure Relief Valve ) อยู่ในสภาวะปิดและไม่มีน้ำไหลกลับลงสู่บ่อเก็บน้ำสำรอง หากพบว่ามีน้ำไหลให้ปรับวาล์วระบายแรงดันให้ปิดชั่วคราว

ควรตรวจสอบการทำงานของวาล์วระบายแรงดัน ไม่ควรมีค่าเกินกว่าความดันของระบบท่อและอุปกรณ์

ปกติจะอยู่ที่ 175 PSI (12.1 bar) แต่อย่างไรก็ตามบางระบบได้ออกแบบมาให้รับแรงดันที่สูงกว่าได้

สำหรับปั้มดับเพลิงที่ขับเคลื่อนด้วยมอเตอร์ไฟฟ้า ทำการจดบันทึกค่าแรงดันไฟฟ้า,กระแสไฟฟ้าและกำลังไฟฟ้าของมอเตอร์ ซึ่งทางบริษัท ฯ ใช้เครื่องวัดชนิด Power Quality and Energy Analyzer ซึ่งมีความสามารถในการวัดค่าแรงดันไฟฟ้า, กระแสไฟฟ้าและกำลังไฟฟ้าได้พร้อมกันทั้ง 3 Phase

บันทึกค่าแรงดันด้านดูดและด้านจ่ายที่ได้จากการทดสอบ หากปั้มดับเพลิงเป็นชนิดแบบแนวตั้งให้บันทึกค่าเฉพาะแรงดันด้านจ่ายเท่านั้น

ตรวจวัดความเร็วรอบและบันทึกค่าที่ได้จากการทดสอบขณะปั้มดับเพลิงทำงานที่สภาวะ 100 % Flowrate (Rated Flow)

เปิดวาล์วควบคุมการไหลของน้ำผ่านท่อทดสอบการไหล (Flow Test Line) ปรับวาล์วให้อยู่ในตำแหน่งที่ได้อัตราการไหล 150% ตาม Spec ของปั้มดับเพลิง และจดค่า Parameter ต่าง ๆ เหมือนในขั้นตอนการทดสอบที่ 100 % Flowrate

ข้อพิจารณาเพิ่มเติม :

การทดสอบอัตราการไหลที่ 150% Flowrate ความดันด้านดูดอาจมีค่าติดลบมาก ซึ่งตามมาตรฐาน NFPA 20 ยอมให้แรงดันด้านดูดมีค่าไม่เกิน -3 PSI (-0.2 Bar) เมื่อต่อท่อด้านดูดของปั้มดับเพลิงจากถังเก็บน้ำ หากมีค่าที่สูงกว่าเกณฑ์มาตรฐานกำหนดต้องหาสาเหตุ

ปิดวาล์วควบคุมการไหลของน้ำผ่านท่อทดสอบการไหล (Flow Test Line) และจดค่า Parameter ต่าง ๆ เหมือนในขั้นตอนการทดสอบที่ 100 % Flowrate

ขณะทำการทดสอบประสิทธิภาพปั้มดับเพลิงจะต้องมีการตรวจเช็ค Packing Gland ซึ่งต้องมีน้ำหยดเล็กน้อย (หยดช้า) อาจต้องปรับตั้ง Packing gland ตามความจำเป็น โดยจะต้องมีปริมาณน้ำหยด 1 หยดต่อวินาที เพื่อความปลอดภัยควรปรับตั้งขณะปั้มดับเพลิงหยุดทำงาน และควรใช้ความระมัดระวังไม่ควรขันแน่นจะเกิดความเสียหายได้

ตรวจสอบความร้อน Packing gland เพลา ลูกปืน และตัวเรือนปั้มดับเพลิงในระหว่างการทดสอบ โดยที่ Packing gland เพลา ลูกปืน ต้องมีอุณหภูมิไม่สูงมากนักในขณะที่ตัวเรือนปั้มดับเพลิงจะต้องเย็นตลอดการทดสอบ ซึ่งในตรวจสอบทางบริษัท ฯ ใช้กล้องถ่ายภาพความร้อน (ThermoScan) เพื่อดูความผิดปกติของอุณหภูมิ Packing gland เพลา ลูกปืน และตัวเรือนปั้มดับเพลิง

ตรวจสอบการทำงานของปั้มดับเพลิง ต้องไม่พบสิ่งผิดปกติ เช่น เสียง การสั่นสะเทือน หรือสัญญาณการทำงานที่ผิดปกติอื่น ๆ

ตรวจสอบวาล์วลดแรงดันบริเวณ Cooling Line System ว่าสามารถใช้งานได้ปกติและระบายความร้อนได้อย่างเหมาะสม

สำหรับ Engine Fire Pump ที่มีระบบระบายความร้อนด้วยหม้อน้ำ (Radiator Cooled) และมีระบบระบายความร้อนด้วย Heat Exchanger ให้ตรวจสอบว่ามีน้ำไหลเวียนอย่างสม่ำเสมอ เพื่อให้สามารถระบายความร้อนได้อย่างเต็มประสิทธิภาพ (หากระบายความร้อนด้วย Heat Exchanger สามารถตรวจสอบได้จากเกจวัดความดัน)

กรณีปั้มดับเพลิงติดตั้งวาล์วระบายแรงดันหลัก (Main Pressure Relief Valve)

ควรตรวจสอบการทำงานว่าวาล์วต้องไม่ระบายความดันเกินกว่าความดันของระบบท่อและอุปกรณ์

ปกติจะอยู่ที่ 175 PSI (12.1 bar) แต่อย่างไรก็ตามบางระบบได้ออกแบบมาให้รับแรงดันที่สูงกว่าได้

ปั้มดับเพลิงต้องสามารถเดินเครื่องได้ไม่น้อยกว่า 10 นาทีสำหรับ Electric Fire Pump และไม่น้อยกว่า 30 นาทีสำหรับ Engine Fire Pump

เมื่อดำเนินการเก็บข้อมูลจากการทำ Fire Pump Performance Test แล้วเสร็จ ทีมวิศวกรจะถอดเครื่องวัดอัตราการไหลออกจากท่อทดสอบการไหล และปรับตั้งวาล์วปิด-เปิดต่าง ๆ ให้กลับคืนสู่สภาพเดิม (กรณีมีการขูดสีที่ท่อทดสอบการไหล จะดำเนินการพ่นสีท่อให้อยู่ในสภาพเดิมเพื่อป้องกันการเกิดสนิม)

ถอดเกจวัดความดันที่ใช้สำหรับการทดสอบออกและติดตั้งเกจวัดความดันตัวเดิมที่ด้านดูดและด้านจ่ายของปั้มดับเพลิง (ก่อนติดตั้งเกจวัดความดันกลับตำแหน่งเดิม ต้องตรวจสอบให้แน่ใจว่าไม่มีการอุดตันของเศษขยะหรือดินโคลนที่บริเวณข้อต่อกับเกจวัดความดัน)

กรณีปั้มดับเพลิงชนิด Electric จะดำเนินการตรวจสอบอุปกรณ์ภายในตู้ควบคุม ต้องไม่พบความผิดปกติ สภาพสายไฟต่าง ๆ ไม่พบความเสียหาย, สามารถทำงานได้ตาม Function การทำงาน และไม่พบสัญญาณไฟแจ้งเตือนต่าง ๆ เช่น Reverse Phase หรือ Phase Rotation เป็นต้น

ตรวจสอบสัญญาณควบคุมปั้มดับเพลิงทั้งหมดสามารถทำงานได้ปกติ รวมถึงการส่งสัญญาณไปยังระบบ Fire Alarm และ Graphic Annunciator กรณีที่ได้ปิดไว้ก่อนเริ่มทดสอบ

ตรวจสอบว่าวาล์วลดแรงดันหลัก (Main Pressure Relief Valve )ได้ปรับตั้งการทำงานอย่างเหมาะสมแล้ว และเปิดวาล์วด้านจ่ายปั้มดับเพลิงที่อยู่ในสภาวะปิดอยู่ ให้อยู่ในสภาวะเปิด

คืนสถานะตู้ควบคุมปั้มดับเพลิงให้อยู่ในตำแหน่ง Automatic Start และทดสอบการทำงานของปั้มดับเพลิงอีกครั้งว่าสามารถทำงานได้ตามที่ตั้งค่าไว้ตั้งแต่ก่อนทำ Fire Pump Performance Test หรือไม่

เมื่อการทดสอบทั้งหมดเสร็จสิ้นแล้ว จะดำเนินการแจ้งหน่วยงานที่เกี่ยวข้องรวมถึงเจ้าของพื้นที่ ว่าการทดสอบนั้นเสร็จสมบูรณ์

การทำงานของ Fire Pump และ Jockey Pump โดยปกติจะตั้งค่า Jockey Pump ให้ทำงานก่อน Fire Pump ทั้งนี้ตามมาตรฐาน NFPA 20 มีข้อแนะนำให้ตั้งค่าการทำงานของระบบ Fire Pump ดังนี้

- Jockey Pump Stop ที่ความดัน Churn Pressure บวกความดันต่ำสุดของ Static Pressure ของแหล่งน้ำสำรอง (Static Pressure อาจกำหนดให้เท่ากับ 0 ได้)

- Jockey Pump Start ที่ความดันที่ Stop Point ลบ 10 PSI (0.68 bar)

- Engine Fire Pump Start ที่ความดัน Jockey Pump Start Point ลบ 5 PSI (0.34 bar)

จากการทำ Fire Pump Performance Test ได้ค่าความดันที่ Churn เท่ากับ 150 PSI ดังนั้นจึงตั้งค่าการทำงานของระบบปั้มดับเพลิงจากข้อแนะนำตามมาตรฐาน NFPA 20 ดังนี้

- Jockey Pump Stop ที่ 150 PSI (ถังเก็บน้ำมีระดับน้ำไม่สูงมากที่ระดับน้ำต่ำสุด Static Pressure เข้าใกล้ 0)

- Jockey Pump Start ที่ 140 PSI

- Engine Fire Pump Start ที่ 135 PSI

- Engine Fire Pump Stop แบบ Manual

ข้อพิจารณาเพิ่มเติม :

การตั้งค่าการทำงานของระบบ Fire Pump ที่นำเสนอเป็นข้อเสนอแนะตามมาตรฐาน NFPA 20 ซึ่งสามารถตั้งค่าให้แตกต่างจากข้อเสนอแนะได้ ทั้งนี้ขึ้นอยู่กับการออกแบบระบบและความดันในระบบ

เมื่อดำเนินการทำ Fire Pump Performance Test แล้วเสร็จ จะนำข้อมูลที่ได้จากการทดสอบมาทำการวิเคราะห์ผลการทดสอบโดย ค่าความดันที่ได้ต้องมีค่าไม่น้อยกว่า 95% เทียบกับความดันที่ระบุตาม Name Plate ของ Fire Pump หรือค่าจาก Acceptance Testing

อ่านบทความ

ทดสอบประสิทธิภาพ Fire Pump ผ่านไม่ผ่านดูอย่างไร

การทดสอบประสิทธิภาพปั้มดับเพลิง (Fire Pump Performance Test)

เป็นกระบวนการที่สำคัญที่ผู้ดูและเจ้าของอาคารควรดำเนินการทุก ๆ ปี

เพราะจะทำให้ทราบว่าสภาพปั้มดับเพลิงที่ติดตั้งอยู่มีความสามารถในการดับเพลิงมากน้อยเพียงใด

หากเทียบกับร่างกายของเราก็เหมือนการตรวจสุขภาพร่างกายประจำปี

ดังนั้นจึงไม่ควรมองข้ามที่จะทำทดสอบประสิทธิภาพปั้มดับเพลิงประจำปี เนื่องจากปั้มดับเพลิงถือเป็นอุปกรณ์หลักที่สำคัญของระบบดับเพลิงด้วยน้ำ (Water-Based Fire Protection Systems) ที่มีหน้าที่ป้องกันทรัพย์สินที่มีมูลค่าอย่างมากในสถานประกอบการของท่าน

หากปั้มดับเพลิงไม่สามารถทำงานได้หรือทำงานได้ไม่เต็มประสิทธิภาพในยามที่ต้องการใช้งาน อาจเกิดความเสียหายและความสูญเสียทั้งทรัพย์สินและทรัพยากรต่าง ๆ เป็นอย่างมาก